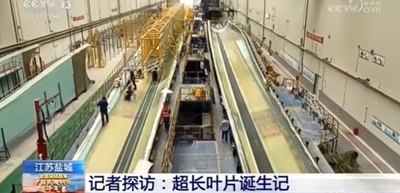

长度126米,最宽的地方达到6.6米,这就是SR260风机叶片。260是意味着它的扫风直径将达到260米,叶片上可同时容纳300人并肩站立,它的长度可以一字排开停上25台越野车,它也代表了我国海上风电装备的最新技术标准。作为海上风机最重要的组成部分,SR260风机叶片究竟是怎么生产出来的?让我们一探究竟。

一台风力发电机,是由三片叶片组成的,这里的每一个车间,就是一块叶片的“出生地”。身躯如此庞大的叶片,需要专属定制的模具才能让它定型。这两道又大又深的玻璃钢件,就是专门用来生产叶片的模具,它最深的地方达到2.4米,如果用这一片模具加满水,可以装340吨。

江苏双瑞风电叶片有限公司总经理 赵金国:对于百米以上的叶片来讲,长度每增加一米,对于我们的设计、制造和质量控制,都带来了更大的一个挑战。

记者发现,这些叶片是由很多层的玻璃纤维布在模具上压实之后,再通过加入环氧树脂固化而形成的。这种特殊的材料也使得它在海上作业的时候不容易发生脆断。在风机叶片上,最厚的部分有50多层玻璃纤维布,在最薄的地方也需要4层。

叶片成型之后,还要进行相应的静态测试和疲劳测试。所谓的静态测试,就是用强力去牵拉叶片,使得叶片发生弯曲变形,从而验证叶片的韧性,SR260叶片在静态测试时,单点最大的加载力达到了20吨,叶片叶尖位置的变化达到了35米,摆角达到了近45°。在疲劳测试中,每一片叶片都要经受数以百万次的摆振疲劳测试。这些测试都是为了确保每一片叶片都能够满足其在海上持续作业20~25年。

江苏双瑞风电叶片有限公司总经理 赵金国:我们这款SR260海上风电叶片,它的扫风面积可以达到5.3万个平方米,相当于7个标准足球场的大小。在满发条件下,单台机组每转一圈可以发44.8度电,那么一年可以发7400万度清洁能源,满足4万户三口之家一年的用电量。